新闻动态

您现在的位置:首页 >> 新闻动态

棕化液再生回用设备

发布时间:[2012-11-27] 浏览次数:9994

文章来源:中国专利网

实用新型专利 发明人:陆海兵、张磊、刘彬云、叶绍明、王植材

摘要:一种棕化液再生回用设备,包含一棕化液收集装置,一棕化液浓缩装置,一棕化液除铜装置,一再生液调整装置。棕化液收集装置设有一容器槽,与棕化生产线棕化槽通过溢流管道相连,用于收集从棕化药水缸溢流的棕化液A,该容器槽内还设有一高低液位感应器,控制棕化液浓缩装置的开启与停止;棕化液浓缩装置为一减压蒸馏设备,将棕化液A浓缩,再输送至除铜装置;棕化液除铜装置内部设有一容器槽与一组冷凝管,再生液调整装置经一过滤器与除铜装置相连;再生液调整装置包括一容器槽,用于调整酸度及其它有效组份得到添加液B,添加液B输送至棕化自动加药设备而回用到棕化生产。该棕化液再生回用设备与棕化生产线构成一个闭路循环系统,使棕化液除铜后达到回用的目的,大大降低棕化生产的物料消耗,降低废液排放,有重要经济意义及环保意义。此外,除铜装置可得到含铜盐类,作为铜或铜盐制品的基础原料出售,创造额外经济效益。

技术领域:

本实用新型有关一种印制线路板内层棕化工序生产时棕化液的再生回用设备,尤指一种处理棕化液,使其除铜后再生回用的装置。该设备非常适合目前多层线路板内层棕(氧)化工艺生产,包括普通棕化液和高性能特殊材料的棕化液。

背景技术:

印制线路板内层棕化处理工艺主要针对多层印制线路板的生产,其主要作用就是促进铜面与聚合物树脂这一无机/有机界面的粘接,为多层印制线路板在后续的线路生产、电子元件的表面焊接、贴装,提供可靠层间结合力。

目前广泛应用的内层棕化工艺,又称棕氧化工艺,是以酸/双氧水为基础的铜面微蚀型化学处理工艺,由于经该工艺处理后的铜面呈棕色,故此而得名。自上世纪90年代中后期欧美厂商推出市场以来,该工艺由于操作简单、条件温和、生产效率高、制造成本低廉,处理后的板面抗酸性强、能有效抑制“粉红圈(pink ring)”的产生等特点,而逐渐取代黑化工艺,成为印制线路板内层制作的主流工艺。此外棕化还用于多层印制线路板内层镭射钻孔前处理,棕化表面高低起伏形貌提供了有效吸收CO2激光能量,直接形成未通孔的独特表面构造。

常见棕化工艺的处理过程为:酸洗→除油→预浸→棕化,其中棕化处理是一个化学蚀铜反应的过程,随着棕化生产的进行,棕化液中的铜离子浓度会不断上升,当铜离子超过了一定的限量之后,棕化液便会因铜离子过多而产生棕化铜面发白、棕化铜面色泽不均等品质问题,因此,此时棕化槽溶液必须进行处理,使铜离子控制在一定范围之内,从而保证棕化产品的品质。通常棕化生产过程中当铜离子浓度达到一定限量之后,需不断排放棕化槽液,同时补充添加液以降低铜离子浓度,且保持棕化槽各有效组分含量的稳定。

目前,对这种铜离子浓度达到一定量而将失效的棕化液的处理方法有两种,一种是将这种即将失效的棕化液作为棕化废液全部排掉,之后开新槽,待新槽棕化液中铜离子不断上升达到排放指标量之后再排放,如此循环往复;另一种处理方法是采用部分更新槽液的方法,当槽液中铜离子达到排放指标量时,排掉部分体积的棕化液,然后通过自动加药系统向棕化槽液中添加部分无铜离子的棕化添加液,使棕化槽溶液中的铜含量降低,以及棕化反应能有效持续地发生,保证棕化工序的品质。上述第一种方法为间歇式操作,不适合大规模化生产,而后一种方法则可保证连续操作,适合自动化生产的需要,也是目前主要的生产操作方式。这两种方法本质上都是排掉铜离子浓度达到一定量的棕化液,补充新鲜棕化液降低铜离子含量,以达到保证棕化工艺品质的目的,但其缺点也极为明显,即棕化液利用率不高,棕化废液排放量大。以上述后一种部分更新槽液的方法为例,通过生产实际数据的统计计算,实际生产过程中每升棕化液中有效成分的利用率仅约为20%。目前,国内外尚未有棕化液回收使用的相关工艺及技术,因而其余大部分槽液由于更新操作而排出成为酸性含铜棕化废液。且目前棕化工艺控制过程中槽液中铜离子含量一般控制在30~50g/L,远未达到溶液中铜离子的饱和浓度,因此,生产过程中排出的棕化液只能作为低含铜的酸性废水处理,没有大规模回收铜的利用价值。

随着通讯电子行业的发展,印制线路板的需求量逐年倍增,印制线路板技术的不断进步也使得线路板层数不断增加,生产单位面积的线路板所需内层表面处理面积也随之大幅增加,直接带来的问题便是棕化工序棕化液排放量的增大。因此,目前棕化工序的控制操作方式无疑为线路板制造业的环保工作带来了巨大的压力,此外,从原料的利用率方面来看,也是对资源的巨大浪费。

目前的棕化液使用方法是单向的,棕化液使用至铜离子浓度达到一定限量之后作为棕化废液排放掉。本实用新型将棕化液除去部分铜离子后作为棕化槽添加液回用到棕化生产中,使棕化液实现循环利用。

实用新型内容:

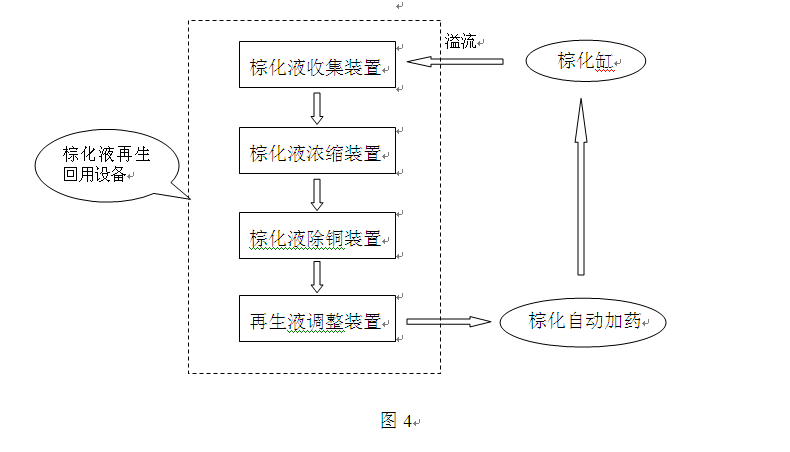

本实用新型的目的是提供一种棕化液再生回用设备,由一棕化液收集装置收集棕化生产过程中排放的棕化液A,经棕化液浓缩装置蒸去部分水份,得到棕化浓缩液,再由棕化液除铜装置将棕化浓缩液冷却结晶除去部分铜离子,经再生液调整装置调整各组分浓度得到添加液B,回用到棕化生产中去,大大降低了棕化物料消耗,大大降低棕化废液的排放,且回用过程中的得到的硫酸铜晶体具有经济价值。

为达到上述目的,本实用新型包含一棕化液收集装置,一棕化液浓缩装置,一棕化液除铜装置,一再生液调整装置,上述装置依次相连,与棕化生产线构成一闭路循环系统,棕化液在该闭路循环系统中循环流动。

于可行实施例中,上述棕化液收集装置包含一容器槽,该容器槽的水平位置比棕化药水缸溢流管道管口低,通过棕化液溢流管道与棕化缸相连,用于收集、储存棕化缸溢流产生的棕化液A。

于可行实施例中,上述容器槽内包含一高低液位感应器,液位达到高位时,棕化液浓缩装置启动,液位降至低位时,棕化液浓缩装置停止。

于可行实施例中,上述棕化液浓缩装置为减压蒸馏设备,常用的减压蒸馏设备只要满足耐腐蚀的均可使用,其中优选连续式蒸发结晶器。其中的真空设备可使用常用的水环式真空泵、旋片式真空泵、罗茨真空泵、水射流真空泵等的一种或多种联用的真空泵机组,其中优选水射流真空泵。其中棕化液A由棕化液收集槽至棕化液浓缩装置的传输,优先利用浓缩装置的低真空度条件使棕化液A自动传输至浓缩装置中,降低设备能耗。棕化液浓缩装置用于除去棕化液中的部分水份,减小棕化液的体积。

于可行实施例中,上述棕化液浓缩的方法,其中减压蒸馏时的绝对压力应小于10×103Pa,加热浴体温度小于60℃,以确保棕化液中的有效成分不分解变质;棕化液浓缩后体积应小于浓缩前体积的0.5倍,浓缩后铜离子浓度达到原浓缩前棕化液的2倍以上。

于可行实施例中,上述棕化液除铜装置包含一容器槽、一组冷凝管及一过滤器,用于接受棕化浓缩液并除去其中的部分铜离子,得到再生液;

于可行实施例中,上述冷凝管安装位置距离容器槽底部5cm至10cm,且方便取出安装;

于可行实施例中,上述过滤器用于净化再生液,将棕化液除铜之后的再生液净化且输送至再生液调整槽;

于可行实施例中,上述棕化液除铜装置的除铜方法为冷却结晶除去硫酸铜晶体,结晶条件为:温度范围-5℃~10℃,冷却结晶时间为2~4小时;

于可行实施例中,上述再生液调整装置包含一容器槽(可选带搅拌),其底部水平位置高于棕化线自动加药槽,底侧部设有一与棕化线自动加药设备连接的管道,利用液位差使容器槽内调整后的添加液流入棕化自动加药设备。再生液调整装置用于接收、存储再生液,并进行酸度及有效成分浓度调整,形成适合棕化生产使用的棕化添加液直接应用于棕化工序的生产,达到棕化液循环使用的目的。

于可行实施例中,上述有效组分的调节,根据分析结果,通过补充水及各有效组分将再生液调整至铜离子浓度5~20g/L,得到再生的棕化槽添加液B供棕化生产使用,添加液B经棕化自动加药设备传输至棕化药水缸。

本实用新型通过收集印制线路板内层棕化工序生产过程中排放的棕化液A,经过除铜和调整处理后作为棕化生产添加液B使用,即将棕化液A经过浓缩,成为铜离子含量较高的浓缩液,然后经过冷却结晶析出硫酸铜晶体,使溶液铜离子含量降低,最后通过对棕化液中棕化工艺所需有效成分进行分析调整之后,得到添加液B,再添加到棕化生产过程中,使棕化液实现循环使用的目的。

棕化液A中含有多种化学组分,温度较高时相互之间会发生化学反应,减少了有效组分的含量,且影响棕化液各化学组分间的平衡,进而影响棕化液的性能。减压蒸馏温度也不能过低,一则蒸馏温度越低,真空度越高,二则蒸馏温度越低,蒸馏速度越慢。浓缩后,将浓缩液快速冷却结晶,结晶温度应小于10℃,试验证实-5℃~10℃条件最佳,时间2~4小时,结晶后再生液中铜离子浓度为15~30 g/L。结晶温度低于-5℃,浓缩液中某些有效组分会受温度影响而析出。

浓缩结晶之后,再生液中某些有效组分的含量发生了变化,需要进行分析调整,通过补充酸、双氧水等有效成分后,使再生液达到棕化槽添加液B的指标要求,回用后保证棕化性能稳定。

棕化液再生回用后,对棕化各项性能均做测试,测试结果显示棕化液循环使用的性能可以达到正常棕化性能指标。

本实用新型的优点是无需对现有棕化设备进行改造,仅需为棕化生产线添加4步处理工序及设备,便可使排放的棕化液A经再生调整为添加液B,变废为宝,达到循环回用的目的;大大降低棕化生产原料的耗量和棕化生产成本,且大大减少了棕化生产污水的排放量,部分回收的棕化液中的硫酸铜粗品可作为硫酸铜制品的原料,具有重要经济意义与环保意义。

附图说明:

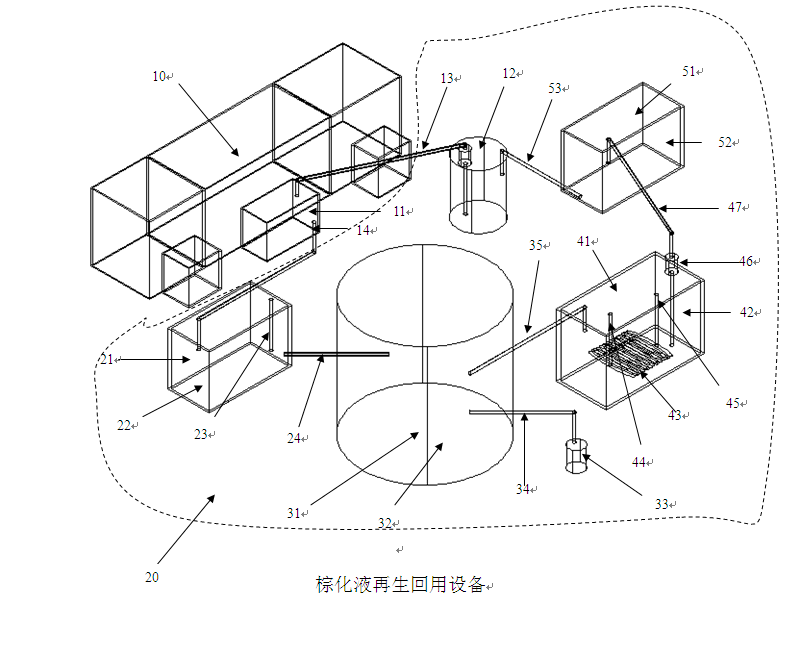

图1是本实用新型所述棕化液再生回用设备结构示意图。

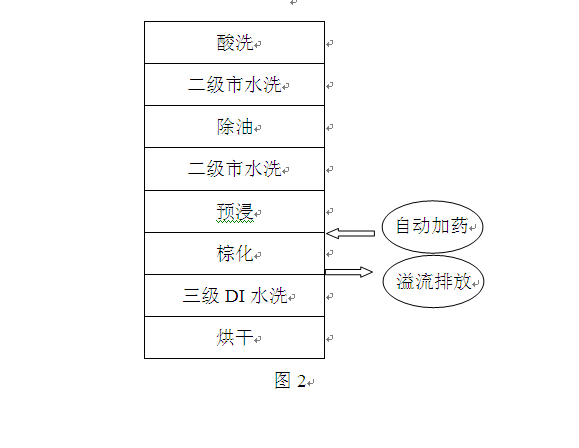

图2是棕化制程之流程图。

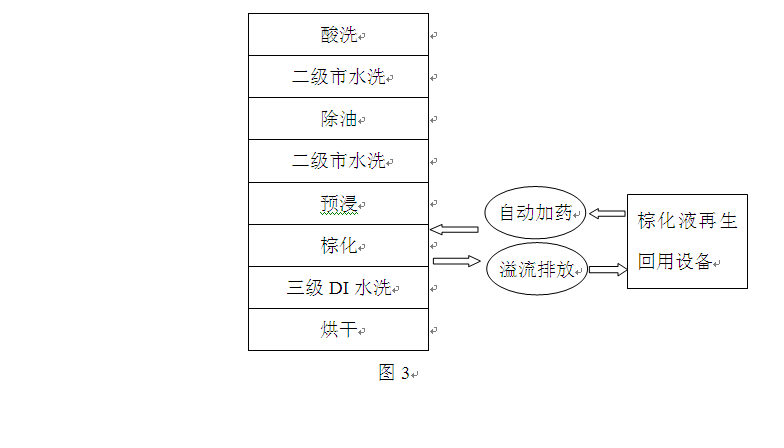

图3是本实用新型应用于棕化制程之流程图。

图4是棕化液再生回用设备之流程图。

主要组件符号说明

10 棕化生产线 34 抽真空管道

11 棕化药水缸 35 棕化浓缩液传输管道

12 棕化自动加药设备 41 棕化液除铜装置

13 自动加药管道 42 除铜槽

14 棕化液A溢流管道 43 冷凝管

20 棕化液再生回用设备 44 冷凝水入口

21 棕化液收集装置 45 冷凝水出口

22 棕化液收集槽 46 过滤器

23 高低液位感应器 47 再生液传输管道

24 棕化液A传输管道 51 再生液调整装置

31 棕化液浓缩装置 52 再生液调整槽

32 连续式蒸发结晶器 53 添加液B传输管道

33 真空设备

具体实施方式

为便于更进一步对本实用新型之构造、使用及其特征有更深一层明确详实的认识与了解,现举出较佳的实施例,配合图示详细说明如下,实施例均以广东东硕科技有限公司的高性能特殊材料的棕化TS-Bondprep 1269T系列产品为处理实例:

首先请参阅图1,于较佳实施例中,本实用新型棕化液再生回用设备系包括一棕化液收集装置21,该装置21通过棕化液A溢流管道14与棕化药水缸11相连,该装置21内部设有一储存棕化液A的棕化液收集槽22,该槽22收集存储的棕化液A通过低真空度由棕化液A传输管道24传输至棕化液浓缩装置31,该浓缩装置31内部设有一连续式蒸发结晶器32及真空设备33,结晶器32与真空设备33之间通过抽真空管道34连接,棕化浓缩液经浓缩液传输管道35输送至棕化液除铜装置41,该装置41内部设有一除铜槽42、一组冷凝管43,冷凝管43通过冷凝水入口44接入冷凝水,通过冷凝水出口45排放冷凝水,该装置41还设有一过滤器46,再生液经过滤器46净化之后由再生液传输管道47输送至再生液调整装置51,该再生液调整装置51内部设有一再生液调整槽52,再生液调整槽52用于接收、存储再生液,并进行酸度及有效成分浓度调整,形成适合生产使用的棕化添加液B,经添加液B传输管道53输送至棕化自动加药设备12,自动加药设备由棕化生产线信号控制将添加液B通过自动加药管道加入到棕化药水缸11,实现棕化液循环使用的目的。

于图示一较佳实施例中,棕化液收集槽22的水平位置比棕化液A溢流管道管口低,通过棕化液A溢流管道14与棕化药水缸11相连,棕化生产过程中的棕化液A自动溢流至棕化液收集槽22,棕化液收集槽22内部设有高低液位感应器23,用于控制棕化液浓缩装置31的开启和停止,棕化液浓缩装置31开启后,棕化液收集槽22内的棕化液A在低真空度条件下自动传输至连续式蒸发结晶器32,棕化液除铜装置41内的冷凝管43为不锈钢材质,安装位置距离容器槽底部5cm至10cm,且方便取出安装,便于硫酸铜晶体沉积在槽底部,容易收集。再生液调整槽52底部水平位置高于棕化自动加药设备12,底侧部设有一与棕化自动加药设备连接的添加液B传输管道53,利用液位差使再生液调整槽52内调整后的添加液B流入棕化自动加药设备12。

于较佳实施例中,减压蒸馏时的绝对压力应小于10×103Pa,加热浴体温度小于60℃,以确保棕化液中的有效成分不分解变质,棕化液浓缩后体积应小于浓缩前体积的0.5倍,浓缩后铜离子浓度达到原浓缩前棕化液的2倍以上。棕化液除铜装置的除铜方法为冷却结晶除去硫酸铜晶体,结晶条件为:温度范围-5℃~10℃,冷却结晶时间为2~4小时;再生液调整是根据分析结果,通过补充水及各有效组分将再生液调整至铜离子浓度5~20g/L,H2SO4浓度50~90mL/L,H2O2浓度20~40 g/L,缓蚀剂浓度5~20 g/L,得到再生的棕化槽添加液B供棕化生产使用,添加液B经加药器传输至棕化生产线。

于较佳实施例中,棕化液再生回用设备采用连续与间歇式相结合的处理方式,其中棕化液收集装置为连续式收集,棕化液浓缩装置为连续式浓缩,棕化液除铜装置为间隙式冷却,每次冷却2~4小时,再生液调整装置为间歇式操作,当再生液达到一定体积时开始调整。

表1为棕化液再生回用设备处理棕化液5个循环周期内的拉力、耐热冲击、累计加入的1269T及累计析出的硫酸铜晶体的数据。拉力表示每英寸宽的棕化铜箔与介质层的结合力大小(Lb/inch),耐热冲击代表经棕化处理的铜面与介质层压合之后在锡炉中做浸锡测试,温度288±5℃,每次浸锡10秒,测试多少次铜面与介质层开始分层。

|

|

拉力 |

耐热冲击 |

累计加入的1269T (L) |

累计析出的硫酸铜晶体(Kg) |

|

原始槽液800L |

3.72 |

11 |

0 |

0 |

|

槽液循环0.5个周期 |

3.72 |

11 |

3.1 |

27.2 |

|

槽液循环1个周期 |

3.81 |

11 |

6.3 |

54.3 |

|

槽液循环1.5个周期 |

3.72 |

11 |

9.6 |

81.6 |

|

槽液循环2个周期 |

3.64 |

11 |

12.9 |

109 |

|

槽液循环2.5个周期 |

3.64 |

11 |

16.2 |

136.5 |

|

槽液循环3个周期 |

3.72 |

10 |

19.6 |

164 |

|

槽液循环3.5个周期 |

3.64 |

10 |

23 |

191.4 |

|

槽液循环4个周期 |

3.56 |

10 |

26.5 |

219.6 |

|

槽液循环4.5个周期 |

3.47 |

9 |

30 |

247 |

|

槽液循环5个周期 |

3.31 |

9 |

33.6 |

275 |

备注:当棕化液再生回用设备处理的棕化液的量累计为原始槽液的量的0.5倍时,记为槽液循环0.5个周期。

IPC标准要求棕化拉力大于3Lb/inch,耐热冲击大于3次,棕化槽液循环使用5个周期后拉力及热冲击满足行业标准要求,性能保持稳定。

800L棕化槽液按附图3所示流程循环使用5个周期,共溶解铜68Kg,可生产棕化板40KFt2,以正常棕化生产需消耗160L棕化液1269T,使用棕化液再生回用设备只消耗33.6L棕化液1269T,且硫酸及双氧水的用量也减少了,在回用棕化液的同时产出275Kg的硫酸铜晶体。

棕化槽液按附图3所示流程循环使用5个周期之后,按表2棕化1269T工艺控制最佳值控制各流程的处理液,且按表2的温度及处理时间做完整的棕化工艺处理,内层芯板经表2棕化工艺处理,棕化面颜色均匀,与正常棕化一样。按表2处理的铜箔及内层芯板用不同的材料压合,做棕化拉力、耐热冲击次数测试,与正常棕化的测试结果对比,对比结果见表3

表2 棕化1269T工艺控制

|

序号 |

流程 |

控制项目 |

控制最佳值 |

温度(℃) |

处理时间 |

|

1 |

酸洗 |

H2SO4 |

30mL/L |

30 |

1分钟 |

|

2 |

除油 |

6215 |

100mL/L |

50 |

5分钟 |

|

3 |

预浸 |

1269P |

20mL/L |

35 |

20秒 |

|

4 |

棕化 |

1269T H2SO4 H2O2 |

50mL/L 50mL/L 16.5g/L |

38 |

60秒 |

表3 对比结果

|

对比测试项目 |

压合材料 |

棕化槽液循环使用5个周期 |

正常棕化 |

|

拉力 |

普通Tg板料拉力 |

4.07 |

4.15 |

|

高Tg板料拉力 |

3.14 |

3.14 |

|

|

无卤素板料拉力 |

2.79 |

2.88 |

|

|

PN板料拉力 |

2.12 |

2.12 |

|

|

耐热冲击次数 |

普通Tg板料耐热冲击次数 |

9 |

10 |

|

高Tg板料耐热冲击次数 |

12 |

13 |

|

|

无卤素板料耐热冲击次数 |

12 |

12 |

|

|

PN板料耐热冲击次数 |

14 |

14 |

以上所举实施例仅用为方便说明本实用新型并非加以限制,在不离本实用新型精神范畴,熟悉此一行业技艺人士所可做之各种简易变形与修饰,均仍包含于以下专利申请的范围中。